中煤陕西榆林能源化工有限公司-煤化工智能工厂试点示范总结材料

1. 项目实施背景与状况

中煤陕西榆林能源化工有限公司(简称中煤陕西公司)成立于2010年4月,是中煤集团在陕西省的骨干企业,主要负责中煤集团在陕煤炭、煤化工、电力、铁路等项目的投资筹建和生产经营等工作。公司自成立以来按照集团公司“四化五高”要求努力打造国际一流能源化工企业。公司60万吨/年聚烯烃项目总投资216.29亿元,于2011年8月开工建设,2014年7月顺利产出合格双聚产品,实现当年投料试车、当年产生经济效益的目标,荣获化工行业优质工程奖;二期项目75万吨/年聚烯烃项目正在规划中。

公司于2012年9月启动信息化建设总体规划工作,提出“整体规划、创新驱动、顶层设计、分步实施”的建设策略和“夯实基础、深化应用、管理创新”三步走的建设路线,以云计算、物联网、移动互联、大数据、3D等新一代信息技术为支撑,计划用5年左右的时间,通过应用构架、基础设施、信息资源、信息安全、信息管控等五大体系建设,打造两化深度融合、本质安全、生产高效、节能环保、管理卓越和可持续发展的智能工厂。

经过几年的建设,目前公司已经初步建成了覆盖煤化工生产经营各个层面的信息化系统,智能工厂初具雏形。在煤化工项目基建期间,全面建设了DCS和SIS系统,建成国内技术领先、覆盖全厂的自动化控制系统,自控投用率、生产工艺数据的自动数采率均达到95%以上;完成全厂网络和全厂电信系统的建设,为智能工厂实现数据自动采集及监控提供基础保障;建设了全厂信息化系统,实现关键业务全覆盖,在两化融合的深度、广度方面处于国内领先地位;积极探讨智能工厂标准化体系建设,引领化工行业转型升级和智能工厂的发展方向。

公司在智能工厂建设的道路上已迈出坚实的一步,取得了一些成绩,而智能工厂是信息化建设的长期目标,我们将继续跟踪国内外先进的技术和管理理念,不断创新、持续改进,提升煤化工智能工厂的内涵与外延,努力打造国际领先的智能工厂。

2. 项目主要实施内容

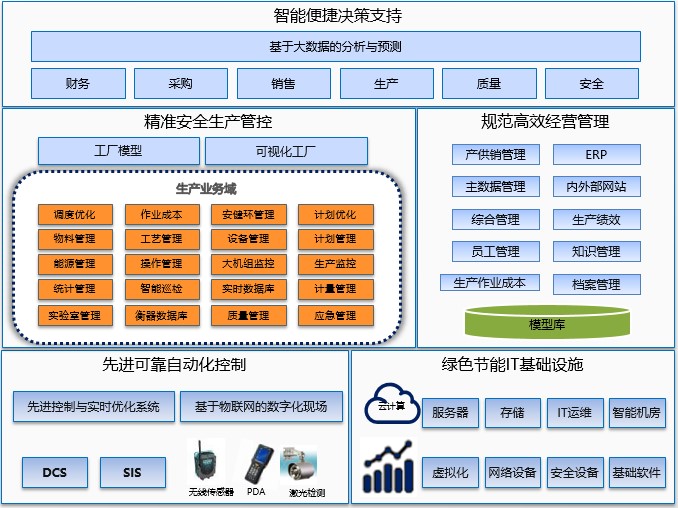

煤化工全厂信息化建设项目主要建设内容包括:先进可靠自动化控制、绿色节能IT基础设施、精准安全生产管控、规范高效经营管理以及智能便携决策支持五个方面,如图1所示。

1) 采用云计算、物联网等国产先进技术,实现绿色节能IT基础设施,保证平台安全、可控

采用华为云计算技术搭建了企业私有云服务平台,基于华为最先进的4G无线技术开展应急救援、仓储管理、人员定位等物联网应用;按照信息化总体规划,采用先进可行的技术手段和管理理念,从信息架构、管理、安全和技术等方面入手,完成了IT基础设施建设。

2) 以建设智能工厂为目标,着力提高公司生产自动化水平,实现先进可靠自动化控制

实现了23套生产装置和辅助设施,约67000个生产工艺数据点的实时采集与监控,提升了生产管理人员对生产现场的监控、预警能力,对提高生产效率、减少操作人员、推进无人值守发挥着极为重要的作用。实现了全厂40000余台火灾探测器、800余台有毒可燃气体报警仪、460多台工业及安防监控摄像头以及扩音对讲、红外线周界监控、汽车衡等设备设施的数据自动采集及监控,为智能工厂建设提供基础保障。

3) 以供应链管理为主线,生产管理为核心,实现精准安全生产管控

依托生产业务模型、专家经验,与现有生产工艺、设备运行、管理理念等高度集成,建成涵盖整个厂区生产工艺流程的物料、能源平衡模型。实现物流、资金流、信息流和业务流等四流集成的新型工厂。通过对生产全流程数据的自动采集,实现生产管理在线控制、生产工艺在线优化、产品质量在线控制、设备运行在线监控和安健环管理在线可控,以智能化的手段全面提升了生产管理水平。

4) 基于统一的核算规则和基础数据,实现“数出一家,量出一门”的规范高效经营

通过建立生产绩效指标体系,将业务内容进行整合、集成,并与生产执行、ERP、数字化仓库和辅助决策等系统有效集成,实现对生产、运营管理的监控管理,督促各中心科学组织生产、及时完成生产任务,实现生产操作与企业经营管理的数据共享与融合,提升公司经营管理水平。

5) 采用大数据技术平台,建成了企业级数据仓库,实现全面、灵活、多角度的智能决策分析

建成了企业级数据仓库,实现对公司生产、经营、财务等13类主题数据进行有效整合,实现对信息的深度挖掘、综合利用,为公司决策层制定经营策略提供依据。

3. 实施成效

面对严峻的市场形势,公司通过打造智能工厂,在工厂设计、生产优化、质量控制、降本增效、节能减排、安全环保、培训基地建设等方面均在行业内处于领先水平。

4.1实现了创新驱动提升企业核心竞争力、经济效益良好

| 智能制造 实施前后 成效对比 |

成效评价项目 | 实施前 | 实施后 | 变化情况 |

| 运营成本 | 降低运营成本近亿元 | 同比降低10% | ||

| 生产效率 | 同类装置项目用工人数为XXXX多人 | 陕西公司用工人数XXX人 | 与同规模行业比较,提高40% | |

| 产品研制周期 | 无 | 无 | ||

| 产品不良品率 | 产品合格率为100% | 产品不良率为零 | ||

| 能源利用率 | XX% | XX% | 同比提高3% |

公司煤化工用工人数为XXX人,相比于国内同类项目,用工数量精简了500多人,每年降低人员成本1亿元,主要装置负荷长期稳定在107%,人均生产效率高近40%。预期在二期项目投产后,产品产量翻番,人均生产效率能够再提高20%。

在质量管控方面,实现对原料、半成品以及产品的全流程质量信息跟踪,做到产品质量可追溯、质量事故可认定,为进一步优化生产工艺提升产品质量奠定基础,产品合格率为100%,产品不良率为零。

通过能源管理和全过程用能优化的节能新技术的应用,公司煤制烯烃单位产品综合能耗低于国内同行业能效水平21.93%,公司能源利用率由XX%提高到XX%,能源转化率提高3%。

4.2 企业生产管理精细化、可视化、实时化、智能化水平全面提升

相比较同类企业,公司的生产智能化平台在业务协同、生产优化、系统集成、系统使用效率、操作便捷性等方面有很大的改进,全面提升了生产管理精细化、可视化、实时化、智能化水平,为生产调度指挥、工艺优化、能耗优化、产品质量控制和设备平稳运行做出了极大的贡献。

4.3 安全、环保方面,在行业内有表率作用

通过环境保护智能监管平台和应急指挥平台的建设,加强了现场安全监测监控能力,并进一步提升了应急响应与指挥能力,控制并减少突发事件造成的危害和损失,更好地保障企业的安全生产。其管理理念和整体技术水平已达国际先进水平,受到来访的国家安监总局、国家安全生产应急救援指挥中心领导的高度认可。

4.4 在煤化工特色专业、师资培训及安全培训等方面的基地建设及资源共享方面有示范作用

公司以“立足蒙陕、面向化工、服务中煤、追求卓越”为建设目标,面向煤化工各业务板块设立工艺仿真、锅炉汽机、电气运行仿真、安全培训与三维事故应急演练、自动化和电气安全等实训项目。满足公司煤、化、电一体化专业(工种)培训需求,并服务于国内煤化工相关专业技术人员和操作技能人员。已成功接待了中国神华、延长石油、山西焦煤集团飞虹化工公司和中煤蒙大新能源公司等单位的实习培训。力争用三到五年的时间,把培训基地建成设施完善、功能突出的集团区域性及煤化工行业培训基地和培训资源共享平台。

4. 实施经验

4.1 规划引领,与基建项目实现三同步

公司将信息化可研、设计及投资均列入基建项目,确保信息化及智能工厂建设资金能够持续投入。与化工项目建设同步推进全厂控制系统和信息化系统项目建设,实现了信息化建设与煤化工项目试车投产同步进行的目标,起到了为试车投产保驾护航的作用。

4.2 快速有效,全面推进项目建设、实施管理工作

1) 采用“EPC+联合项目管理团队IPMT”项目建设管理模式。构建了IPMT模式下化工分公司全厂信息化系统建设项目管理体系,设计相配套的管理控制机制和方法。

2) 领导思想重视,全员参与。公司信息化建设工作由公司总经理亲自挂帅,统筹协调公司各方面资源,各部门全力配合、共同参与,确保各项工作有力开展。各子模块分别由单位、部门的负责人作为系统建设负责人,配备业务关键用户和IT关键用户全程参与项目建设。项目建设期间,组织多次深化应用活动和系统使用培训,使各应用系统在公司生产、经营过程中真正发挥作用。

3) 业务主导,不断创新。公司借助信息化手段助推管理创新,建设了横大班劳动竞赛平台,拉开了以横大班管理为主、“四级市场,三级核算,一级对标”的“431”效益竞赛活动,推动内部市场化生产管理创新,深挖内部潜能,争取利润最大化,有力推动企业管理向精、细、严方向发展,产生了明显的经济效益,提高了企业的精细化管理水平。该项目获得第九届全国化工企业管理创新成果二等奖。

4.3 强调标准化建设,为业务集成融合奠定基础

公司率先在国内流程制造行业实现了信息系统全面集成。搭建了企业应用集成平台,快速高效地实现所有信息系统间的数据集成、业务集成、用户同步、单点登录、权限集中管理等功能,将各个独立的系统通过集成平台整合为一个有机整体,为公司提供高性能、高可用的集成服务能力,率先在国内流程制造行业实现了“总线式”系统集成模式,为全流程业务协同优化打下基础。

陕公网安备 61019002001553号

陕公网安备 61019002001553号